Цинкование металла

Процесс нанесения цинкового покрытия на поверхность металлических объектов с целью их защиты от коррозии носит название «цинкование металла». Срок службы подобного слоя пропорционально концентрации цинка. Процесс цинкования можно реализовать различными способами. Выбор технологии покрытия определятся условиями дальнейшей эксплуатации изделий и перечнем требуемых свойств цинковой пленки.

Кратко опишем наиболее известные разновидности этого процесса.

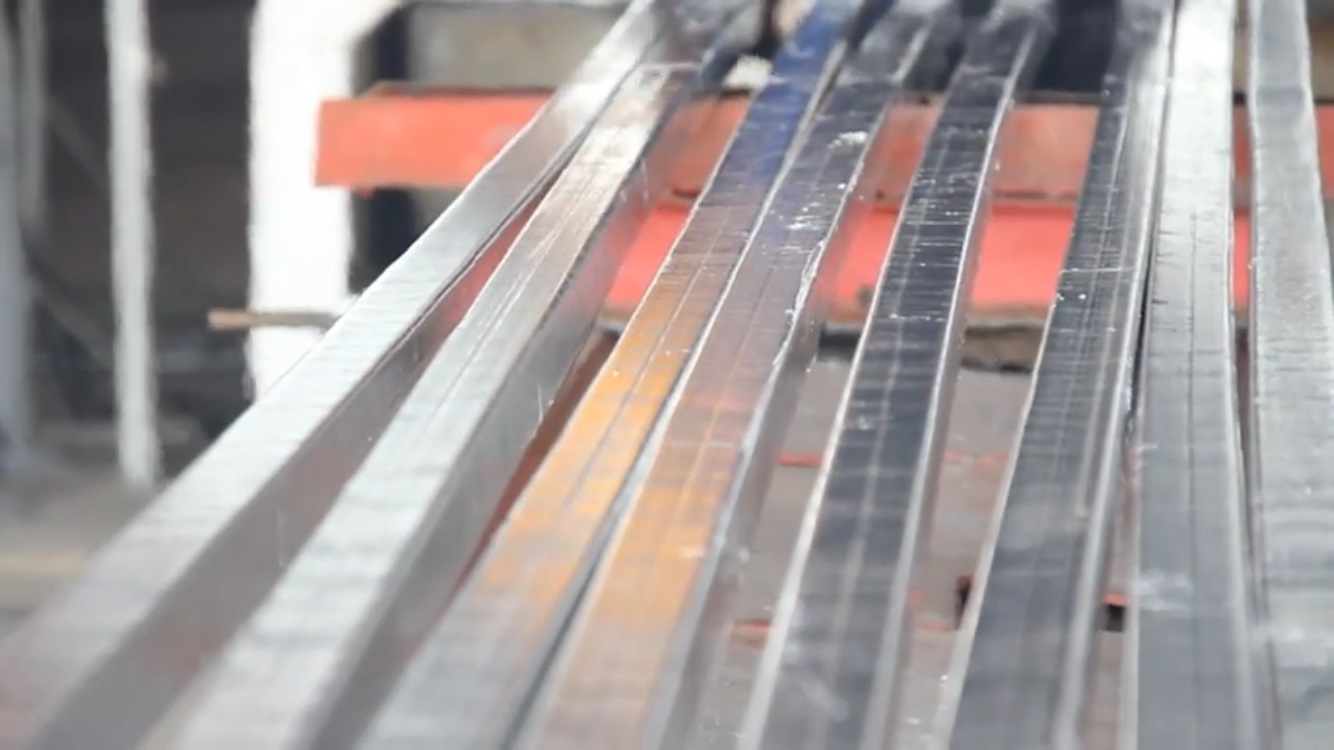

Горячее цинкование реализуется путем непосредственного нанесения горячего цинка на металлоконструкции. Он характеризуется трудоемкостью, длительностью и высокой эффективностью. Он проводится в два этапа:

– первый, подготовительный. Завершается последовательно: обезжириванием, травлением, промыванием, флюсованием и просушиванием поверхности;

– второй этап связан собственно с самим процессом цинкования.

Регламентация степени очистки обрабатываемой поверхности металлоизделий от ненужных примесей (окалина и ржавчина) осуществляется в соответствии с ГОСТ 9.402. Нанесение пленки происходит путем погружения сухого образца в ванну с горячим цинком. В итоге образуется сплав Fe-Zn. Он предохраняет поверхность изделия от коррозии. Технологию горячего цинкования широко применяют в строительной индустрии. Такой обработке подвергаются металлоконструкции, трубы, проволочная продукция.

Доля горячецинкового покрытия в общем объеме аналогичных работ занимает второе место. По качеству и долговечности этот тип анодного покрытия является на сегодня лидирующим. Вместе с тем, эта технология сопряжена с серьезными издержками:

– возникает проблема, связанная с ее экологической безопасностью, обусловленная присутствием расплава цинка;

– проблема усугубляется еще и тем, что подготовительная работа к цинкованию также основана на химических методах;

– диапазон температуры расплава цинка в ходе технологического процесса нужно строго поддерживать в заданном интервале 460-480 оС. В связи с этим энергозатраты на него неоправданно высоки.

Гальваническое цинкование отличается особой точностью и гладкостью покрытия металлических поверхностей. Этот метод основан на принципе нанесения цинка электрохимическим воздействием. Применим для материалов, как с токопроводящими свойствами, так и для диэлектриков. Гальванический метод характеризуется тем, что достигается равномерное распределение осаждаемого покрытия по толщине, а также характерным декоративным дизайном.

Надежное сцепление гальванических покрытий достигается за счет межмолекулярных сил, действующих между молекулами цинка и металла подложки. На величину этих сил отрицательно влияют любые примесные отложения (жировые или окисные), присутствующие в поверхностном слое обрабатываемого изделия. Поскольку, в случае массового производства нет возможности полного удаления таких примесей, существует предел толщины создаваемой пленки. Практически, его значение не выше 20-30 мкм.

Последовательные этапы гальванического метода:

– погружение стальных конструкций и цинковых пластин в электролитическую ванну;

– их подключение к источнику постоянного напряжения;

– растворение цинкового анода и оседание молекул на поверхность металлического изделия.

Самым серьезным недостатком этого метода можно считать необходимость проведения очищения сточных вод от примесей цинка. Электрохимический процесс цинкования не обходится без образования экологически вредных отходов. Очистить сточные воды от молекул цинка возможно только с использованием дорогостоящей технологии. Она связана со строительством специальных очистных комплексов. Поэтому цена цинкования указанным методом определяется не только стоимостью исходных материалов (цинка и электролита), а также расходами на осуществление работ по очистке сточных вод.

“Гальваническое или горячее цинкование стальных изделий. Какой метод выбрать? Термодиффузионное цинкование – одна из разновидностей анодного покрытия. Сущность метода основана на осаждении атомов цинка из паровой фазы и проникновении их в железную подложку, сопровождающемся образованием железноцинкового сплава. Такое покрытие образуется при температурах 400-450 оС внутри замкнутого пространства (реторты и муфельные печи), заполненного обрабатываемыми деталями и порошковой смесью с цинком.

Этот метод отличается рядом достоинств по сравнению с вышеописанными технологиями:

– благодаря использованию герметически закрытых камер, обеспечивается экологическая безопасность процесса. Отпадает необходимость в создании очистных сооружений;

– покрытие характеризуется высокой адгезией к подложке, является равномерным и беспористым;

– антикоррозийная способность покрытия выше, чем в случае гальванического метода в 3-5 раз и сопоставима с качеством пленки при горячем цинковании.

– диффузионное покрытие не создает эффекта декоративности;

– низкая производительность за счет лимитированных рабочих объемов;

– появляется аэрозольная цинковая пыль.

Холодное цинкование становится все более популярным. Основные достоинства процесса – простота и высокая технологичность. Осуществляется путем грунтования поверхности изделия высокодисперсным порошком. Применяется для быстрого покрытия цинковым слоем статичных труб и металлоконструкций. Производство грунтовки должно производиться с соблюдением санитарно-гигиенических норм деятельности работников, занимающихся покраской.

Метод применяется для обработки конструкций, не подлежащих покрытию другими технологиями. С его помощью можно не только получить новое покрытие, но и ремонтировать ранее оцинкованные участки. Допускается проведение оцинкования сварных швов на прямо месте. Покрытие характеризуется высокой эластичностью, оно устойчиво к эффекту термического расширения и механическим деформациям.

Цинкование металла холодным способом применяется в промышленности. Благодаря такому покрытию металл уже не страшны вредные газы и пары, щелочи и кислоты. Оно защищает поверхность металла от вредных последствий константа с нефтью и нефтепродуктами. Масла, пресная и морская воды, также не вызывают коррозии, если поверхность обработана этим методом.